特辑

山形卡西欧×HIOS “全部 MadeinJapan”

工匠技艺与数字化浑然天成

山形县的樱桃和西洋梨、野木瓜等水果产量居于日本国内首位,且县内所有市町村中都有温泉。这里有 Made in Japan 一条龙的工厂。即因生产 G-SHOCK 闻名的卡西欧集团在日本国内唯一的制造基地--山形卡西欧(成立于 1979 年,员工 607 人,生产腕表、计算器、医疗器械等)。作为同时管辖泰国、中国制造基地的总工厂举足轻重,致力于推进数字生产。6 月上旬正是日本最高档樱桃“佐藤锦”丰收的时节,我们来到了位于山形县中部东根市(人口 4 万 8 千人)的山形卡西欧。

提高 QCD,打造智能工厂

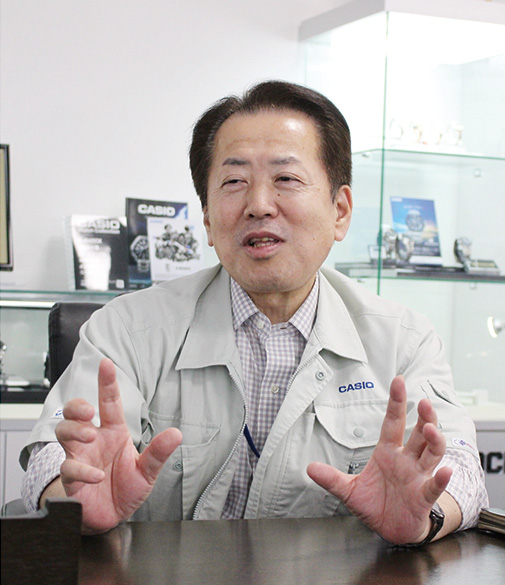

卡西欧计算机株式会社 执行董事 生产总部部长(兼)山形卡西欧株式会社

董事长兼社长 福士 卓(TAKUMI)

董事长兼社长 福士 卓(TAKUMI)

福士卓社长宣布将采用工匠技艺提高“知觉质量”,以便让本公司作为总工厂在日本国内持续生产产品

推进紧固螺丝的数字化

从模具设计、制造到成型、豪华装饰、组装,通过垂直整合方式生产卡西欧产品。贵公司在提高生产效率和品质上最注重哪个方面呢?

“卡西欧计算机正在推动各种生产改革,在开发端进行PLM(产品生命周期管理)改革,在采购端进行 SCM (供应链管理)改革。本公司负责生产,致力于打造智能工厂。换言之,通过数字化改革业务流程,提高 QCD (品质、成本、交期),打造可持续发展的工厂。目前正在通过跨全公司组织的方式进行推进。之所以这样操作是因为即便在各个组织进行改革,也无法立竿见影”

贵公司作为总工厂,正在海外工厂横向开展什么业务呢?

“我们在泰国工厂开设了 7 条函数计算器生产线,但单单引进自动机器并不能起什么作用。山形卡西欧(1 条产线)正在企划并展望自动化主题,并将其发展形式部分引进海外工厂。届时将由山形卡西欧的工作人员前往现场安装机器。虽然也可以通过购买设备来实现自动化,但无法打败竞争对手,需要考虑降低成本,提高品质的方法。通过构建自动化产线,可大幅改善生产能力,也有助于提升品质。紧固螺丝时可使用 HIOS 电动螺丝刀。目前在泰国工厂也采用这种方式,在共计 11 个单元的 3 个单元中使用 HIOS 产品。”

利用 INTRTORQUE 稳定紧固

山形卡西欧公司是如何使用 HIOS 产品的呢?

“在腕表制造工序中用于拧紧后盖。在保证防水的关键部分,O 形圈会被放置到后盖和外壳之间,以压缩的形式保证密封性。我们与 HIOS 打交道超过 30 年了,直接关系到 HIOS 产品品质的扭矩稳定性非常强,扭矩管理也比较轻松”

“制造函数计算器时,首先需要的扭矩条件是每台用 7 秒钟紧固 2 处。为达到这个条件,我们考虑自动进给螺丝后发现一个问题,其他公司的物件很大且价格高昂,性价比不高。因此,我们与 HIOS 商谈后发现一个事实——可实现本公司想要的节奏且可降低约4成的引进成本,具备非常强大的应对能力。”

“制造函数计算器时,首先需要的扭矩条件是每台用 7 秒钟紧固 2 处。为达到这个条件,我们考虑自动进给螺丝后发现一个问题,其他公司的物件很大且价格高昂,性价比不高。因此,我们与 HIOS 商谈后发现一个事实——可实现本公司想要的节奏且可降低约4成的引进成本,具备非常强大的应对能力。”

您大概用了几台?

“现在在山形卡西欧总公司、山梨事业所、中国(2 个基地)和泰国共计 5 个基地使用了约1500 台 HIOS 产品。螺丝刀最多,约 940 台。另外还有螺丝进给机器和周边设备。将刀头引导至螺丝中心区域的 HIOS 普通梅花形“INTRTORQUE”可稳定紧固,用于 OCEANUS OCW-P2000”

利用 HIOS 产品进行预期维护

有在记录并使用紧固螺丝的数据吗?

“汇总函数计算器产线中的紧固次数和错误频率的数据并先进行可视化。目前有助于提高工作效率和品质,但同时我们在考虑是否可以用于更多用途。比如,目前我们有足够时间定期更换刀头,但预计将来可根据记录的数据决定适当的更换时间,以实现预期维护。这样既可以降低运营资本,同时也可避免无预期停产”

日本企业将生产线转移到国外很久了,为了今后持续在日本生产,贵公司会做出哪些努力呢?

“在腕表方面,可以说制造 G-SHOCK 最高峰‘MR-G’和面向高级商务的‘OCEANUS’等高端型号手表就是山形卡西欧存在的意义。利用技术能力认真打造高端产品也是本公司的使命。如果本公司的工人和生产设备、检查装置及自动化技术没有日日精进,则无法在日本国内生存。同时也要对海外工厂进行认真的指导。此外,本公司的理念是用户至上,为了让客户用得愉快,正在提升“知觉品质”。我们制造的产品通过知觉将采用工匠技艺的品质传达给客户。希望我们的工厂能持续让顾客感受商品的优点并具备值得出资购买的价值,同时获得认可”

专注于用蓝色设计的“OCEANUS Manta”

手表专用工厂,仅生产高档品

发光的匠人手艺

被无振金属线包围的组装工厂。设备多,工人少。

G-SHOCK 最高峰“MR-G”和面向商务人士的“OCEANUS”的特点是采用钛金属外部装饰,在具有耐冲击构造的全金属壳上涂抹类金刚石碳超硬涂层。这些产品在 2018 年完工的新大楼陈列室里整齐地陈列着,旁边的手表专用工厂负责制造产品。

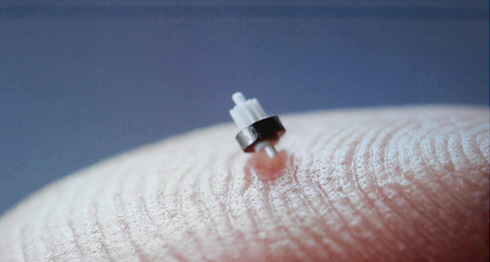

生产线中密密麻麻地摆放着各种监控和精密装置,约有 10 名工人在其中工作。针对地震的预防措施,他解释道“用金属线包围的区域与周围隔开了,所以即便地震强度为 6 级以上的晃动也没有问题”。当然,组装的部件都很精密,小齿轮的轴径仅为 0.2 毫米,与磁铁一体成型。

师傅使用放大镜并用熟练工螺丝刀牢固拧紧螺丝。

在工厂中心区域组装产品模块→安装太阳能板、表盘→压入针→调整针的位置、角度→调整针的高度→装箱、安装后盖和推进各个工序的作业。

G-SHOCK 每年生产 900 万个以上产品,而在此处生产其中的 5~10%。此处仅制造昂贵的产品(MR-G 需要 30 万日元及以上)。

G-SHOCK 每年生产 900 万个以上产品,而在此处生产其中的 5~10%。此处仅制造昂贵的产品(MR-G 需要 30 万日元及以上)。

放在指尖上的树脂齿轮。将磁铁安装到模具中后一体成型。

函数计算器工厂、引进自动化的高速生产

将人的操作数值化并每天改善

函数计算器工厂应用手表转动产线的技术,推进自动化。木村真一董事解释道,无需人工操作即可进行焊接、紧固螺丝、基于图像处理进行检查。

“自动化可破除品质的良莠不齐,推动灵活生产、增减生产负荷。若产量下降,则可停止机械的运转,但我们没办法让工人带薪休息”

1 天生产 3500 台,两班倒也可以生产 7000 台。该项生产技术正在向海外推广。

“自动化可破除品质的良莠不齐,推动灵活生产、增减生产负荷。若产量下降,则可停止机械的运转,但我们没办法让工人带薪休息”

1 天生产 3500 台,两班倒也可以生产 7000 台。该项生产技术正在向海外推广。

使用含有进给装置的 HIOS 自动机用螺丝刀,7 秒内即可均匀拧紧原本需要花费较多时间的 2 处螺丝。

还有工人承担的部分。在涂抹润滑剂和焊接引线等工序中,“不适用自动化的工序则由人工负责。并非意味着一定要将所有工序都机械化。还要兼顾成本”。仔细观察便会发现工人的四周安装有数个摄像头。这是为了记录执行指定的各个工作由几个人操作、用何种姿势、花费了多长时间。

“这是智能工厂化工作的一个环节。由此可以分析生产效率降低的原因并进行改善”

将会分析相对于工时(上班时间)的实际工时(工作时间)占比几成;针对特定作业,可通过数值分析预计工作时间和实际花费时间的差异等。如此一来,我们需要关注工人是否能承受这些压力,但工作效率和产品品质确实会提高。

“从破除无用功、尽量缩短开发周期的角度推进工作。结合自动化和人工工作,将与智能工厂携手致力于提高整体 QCD”

摄像头下工人操作的情景