トツねじ

ハイオス誕生の原点となるトツねじ。当時主流であったマイナスねじを改良し、頭のマイナス部中心に凹部を設け、ドライバーの横滑りを防止。使い勝手が良くなり、作業効率を大幅に改善した。

TOPICS

50年の歴史

50年の歴史

トツねじの開発をきっかけに、業界のニーズを先読みすべく自動でねじを締められる「自動ねじ回し(後の電動ドライバー)」の開発に着手する。

この頃、ねじ締め工具としてエアーツールが普及していたがトルク設定が難しいうえ、締め付け時の打撃音がうるさく、またエアーと一緒に油分や水分が降りかかるなどの問題があったため、精密機器には使用できず手締めで組み立てが行われていた。「いいものを作りたい」という戸津のものづくりへの執念が実を結び、電動ドライバーのM型ドライバーが完成。現場は手締めから電動へと切り替わり、作業時間が大幅に短縮され生産効率が向上した。

1935年アメリカのヘンリー・F・フィリップスという技術者によって発明されたプラスねじ。1960年代から徐々に普及し、やがて市場を席捲。生産ラインの合理化には欠かせないねじとなる。ところが、マイナスねじのように横滑りはしないものの、ドライバーがねじから逃げてしまうカムアウトが起きてしまうため、上から推力を与えて締め付けなければいけない。そこで、プラスの切り込みを斜めにせずに、水平に打ち込むことでカムアウトしないプラスねじを開発した。これがトツプラねじだ。

いくら精度の高いドライバーを開発してもねじの品質が悪ければねじ締め不良はなくならない。トツプラねじの圧倒的な安定性は、ねじ締め品質の向上に大きく牽引した。

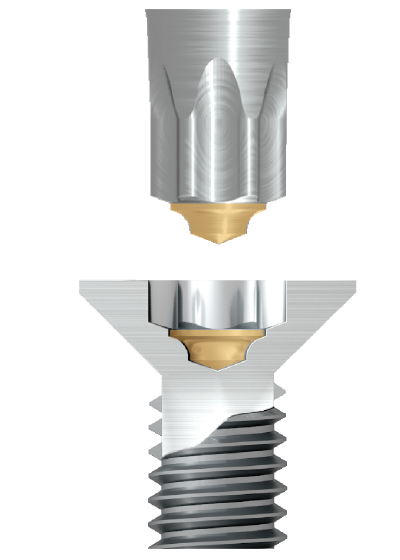

これまでのねじで自動化しようとすると、十字ねじではカムアウトによる推力やビットの摩耗の問題があり品質が安定しなかった。星形のヘクサロビュラ形状では十字に比べ推力はほとんど必要ないが、ぐらつきが生じ作業性が悪いためロボットが度々止まるトラブルが発生していた。これらすべてを解決したのが、ねじ史上最高の実力を発揮するインタトルクだ。

インタトルクは、星形のヘクサロビュラ形状に当社の最初の開発品であるトツネねじのデザイン同様、円形の凹部を設けることで、従来のぐらつきを防止して安定性を高めた。

これにより自動化で最も難易度が高いとされる横締めや斜め締めもクリアした。また、推力やビットの摩耗、そしてぐらつきなどが原因で起こるねじ締めミスを低減することで大幅なコスト削減を実現。インタトルクがこれからの産業界をがらりと変えていく。

従来のドライバーは、ねじが正しく締まったかどうかの判断を作業する人の経験や勘に頼ることが多く、人の技量によって品質が左右されることが多かった。そのため未経験者は必ずトレーニングを必要とされていた。つまり、ねじ締めは人に依存することが前提となっていた。効率的に安定したねじ締め品質を維持するためには、自動化・デジタル化を推進し脱“人” しないといけない。それを可能にしたのが、この熟練工だ。

モーターから発信される信号を読み取り、パルス数を確認。見た目では判別不可能な着座の状態をパルス数で判断する。だれでも適正なねじ締めを効率的に行うことができる。これでだれもが熟練工となる。

創立10周年

創立20周年

創立30周年

創立40周年

創立10周年

創立20周年

創立30周年

創立40周年